3D-DRUCK IN BERLIN

Das AMBER-Ökosystem bringt alle Akteure der Additiven Fertigung in Berlin-Brandenburg zusammen - von Forschungseinrichtungen und Unternehmen über Start-ups bis hin zu Netzwerken und Bildung.

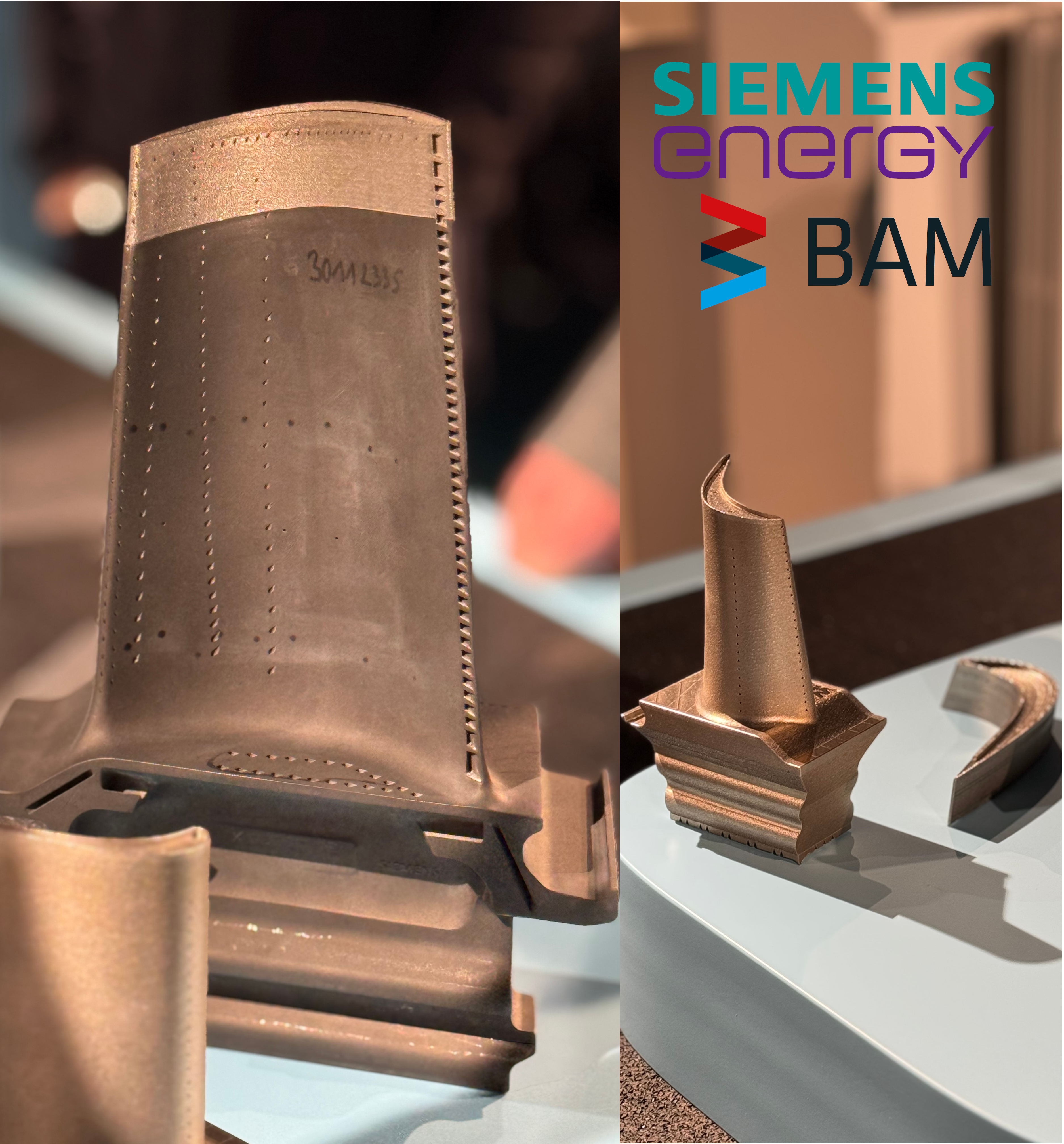

Erfahren Sie mehr über industrielle Anwendungen in Berlin.

Entdecken Sie in unserer interaktiven Karte, wie vielfältig die Region aufgestellt ist. Filtern Sie nach Kategorien wie Hardware, Software, Materialien, Forschung oder Netzwerken - und finden Sie schnell die richtigen Partner für Ihre Projekte.

Interaktive Karte

Unsere interaktive Karte zeigt Partner entlang der gesamten Wertschöpfungskette: Forschung, Unternehmen, Start-ups, Netzwerke und Bildungseinrichtungen. Sie macht das Ökosystem transparent, erleichtert Vernetzung und bietet direkten Zugang zu Expertise.